お悩み解決事例集

01.絞り+板鍛造加工

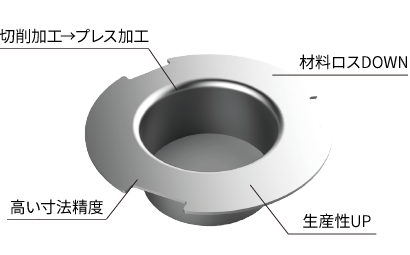

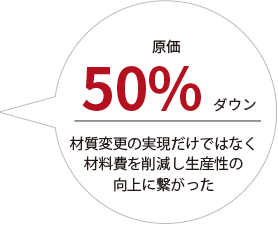

材質を真鍮から高導電耐熱銅合金に変更して性能を向上させたいが、そうすると特注の丸棒が高価なうえ切削性が悪く、旋盤加工の生産性も落ちるためコストアップに

絞り加工技術と板鍛造加工技術を組合せ、板材のプレス化を実現

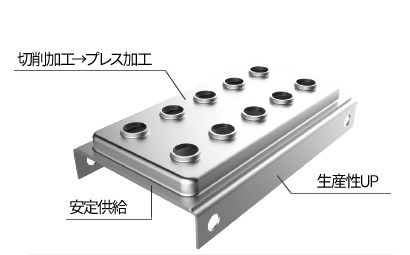

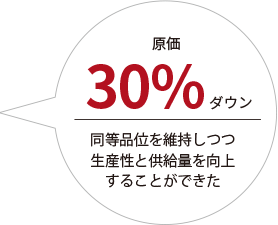

02.プレス加工 + ロボット溶接

2 種の切削部品を TIG 溶接にて気密接合しているが、需要増により生産数が 20 倍以上になるため、品質を保ちつつ、生産性向上とコストダウンを実現したい

切削部品形状をプレス化で実現し、接合もロボットでのレーザー溶接にすることで、生産性向上と品質の安定化と安定供給を実現

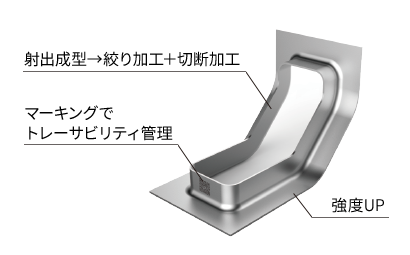

03.絞り加工 + 切断加工

射出成形で行っていたが、強度がもたないため、材質を金属に変更したい

絞り加工技術により形状実現。生産数量によるコストの最適化のため、機械での切断加工を組合せる提案

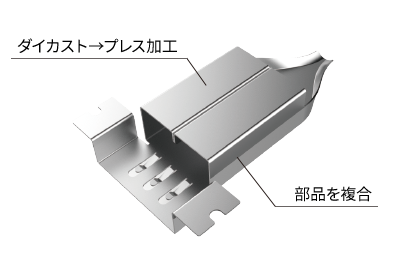

04.提案設計 + 薄板部品組立

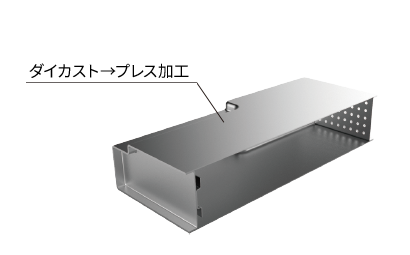

数量増減での供給不安が続いており、類似品種が多く、ダイカストでは金型投資・償却が苦しい

設計からプレス化提案。類似品種展開をいくつかの部品交換で他機種可能

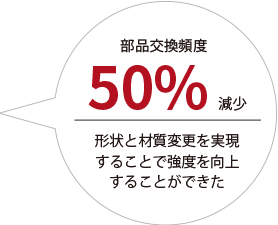

05.提案設計 + プレス加工

数量増減での供給不安とダイカストのコストダウンをはかりたい

設計からプレス化提案。ダイカスト部品と周辺部品を複合させたプレス化

06.自社設備による生産最適化

増産に対し、専用のプレス機購入、金型作製、生産ライン確保など、イニシャル投資含め増産に対する投資リスクが高すぎる

専用装置開発を提案:小型加工装置化することで、大幅なイニシャル投資の削減と早期立上、ライン占有面積削減の実現が可能となり専用化する事で、生産性も品質面も向上

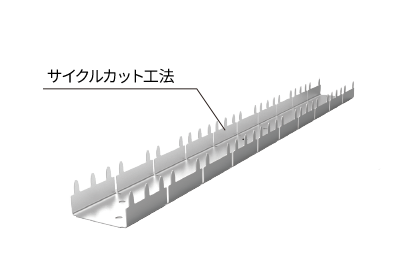

08.サイクルカット工法

長さ 150mm 程度から 2000mm のものまで、様々な長さの仕様があり、生産方法、組立方法で困っている

すべての製品のピッチ統一を提案:サイクルカット工法を使用することで、1 つの金型ですべての部品加工を実現多品種対応の実績から、多品種組立の支援まで行った

09.応力解析 + 設計 + 組立

MIM 及びダイカスト部品で製品を立ち上げても、コストダウンの見込みが無く、収益確保が難しくなんとか目標価格で製品化を実現したい

部品の必要な機能を残しつつ、板化を提案:シミュレーションでの強度計算で最適な板部品の組合せ最適な接合方法と組立を提案、実現

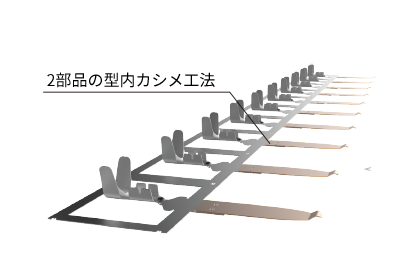

10.型内複合カシメ

2 種の材料のカシメにより、部品のコストダウンを検討していたが、上手くいかないので助けてほしい

2 部品の型内カシメ工法を提案:金型内でカシメ工程を行うことで、品位の安定と、高い生産性を実現。後工程の組立ラインの高速化が可能なフレーム形状の提案と実現

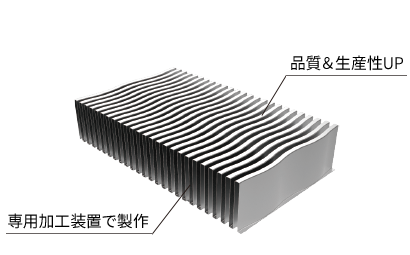

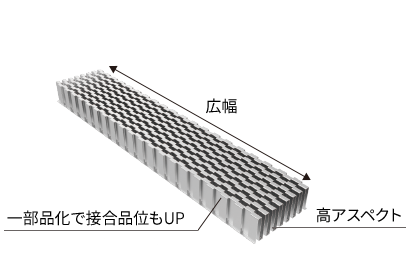

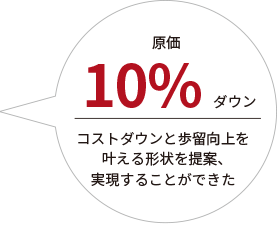

14.広幅高アスペクトフィン

今まで複数のフィンを組み合わせて使用していた量産の歩留向上とコスト削減を実現したい

複数のフィンを 1 つの広幅高アスペクトフィンに置き換えることで、部品点数や組立コスト削減に成功し、歩留も向上することができた

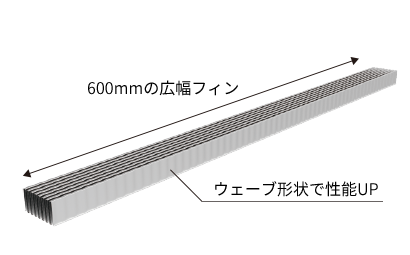

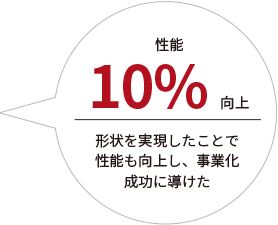

15.広幅フィン

流路長さが製品の性能を左右するので、隔壁厚み 0.2mm で流路長さ 500mm 以上の流路形成された部品を一緒に実現して欲しい

フィン製造技術により、広幅ウェービングフィンを提案。隔壁厚み 0.2、流路長さ 600mm の実現さらに隔壁をウェーブ形状とすることで、性能向上も実現

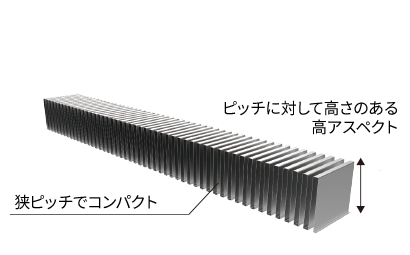

16.狭ピッチフィン

放熱構造のコンパクト化と性能向上を実現したい

薄板を使用することで、圧力損失の上昇を抑え、狭ピッチにより、コンパクト化と表面積の向上による性能向上を実現